【求是芯星】南京原磊纳米材料有限公司创始人兼总经理郑锦

(图为被访人郑锦学长)

郑锦学长,新加坡国立大学材料科学工程硕士。先后加入设备巨头AMAT(应用材料)负责外延设备的开发,新加坡科技发展局微电子所担任技术专家,Picosun亚太区总经理。2018年回到南京,自筹资金500万,创立原磊纳米,致力于成为高端国产半导体设备供应商。公司目前的主要产品是研发和量产型ALD/ALE/EPI设备。

作为半导体工艺设备制造领域专家,郑锦学长专注于薄膜类设备开发近20年,对薄膜沉积类设备产业理解尤为深刻。欢迎您与我们一起听郑锦学长分享他对半导体产业的见解和原磊团队的创业故事。

求是缘:您如何看待近年来欧美对华逐渐收紧的严苛禁令对国内半导体产业的影响?

郑锦学长:科学技术是发展的第一生产力,直接带动信息技术、工业、金融、国防等产业发展。虽然科学原理没有国界,但科学技术的应用以及科研专家是有国籍的。

上世纪80-90年代中国进入改革开放阶段,我们抱着开放学习的心态,以低端的代加工角色承接欧美制造订单。但如今我国已跃升为No.2经济体,特别是当我们在半导体领域做大做强之后必然会反向稀释欧美在半导体领域的附价值,降低其所占据的比例。当我们成为能与之同台竞技的时候,必然会成为被制裁对象。

2014年是一个特殊的年份,当年国内引入IGBT技术实现IGBT的相对自主可控。同年国家成立了大基金扶持国产半导体产业链。自2016年开始,一连串针对中国公司的制裁拉开了帷幕,且有愈演愈烈之趋势。

对比中美半导体产业状态差异:在国内,我们在半导体产业链中还处于技术洼地+价值高地,属于朝阳产业。但在欧美,半导体已近乎夕阳产业,之前并不太受社会关注。

正面影响:长期来看更能激发产业人的斗志和动力,建立起自身强大的免疫系统和造血能力才能勇往直前。同时也能吸引更多人关注产业发展,共建产业链的创新生态。

负面影响:短期来看的确有阵痛。在某些先进制程工艺,产线无法正常运转,导致部分产品无法按时交付;相应的先进制程的材料、设备开发受阻。

求是缘:作为特殊的真空薄膜沉积方法,与PVD/CVD相比,ALD设备具有哪些独特的沉积特性?其难点体现在哪些方面?

郑锦学长:ALD早在1970S被芬兰籍教授发明,主要应用于LCD、机场等应用场景的包裹层的防水/防辐射等镀膜工艺处理,当时亦被称作为ALE。

荷兰ASM于1998年(多片式外延炉,8寸设备在1993-2004年处于垄断地位)极有远见地引入ALD镀膜技术。ASM第一款ALD设备在2008年应用在泛半导体领域,后又于2012年成功推进半导体Fab前道工序。

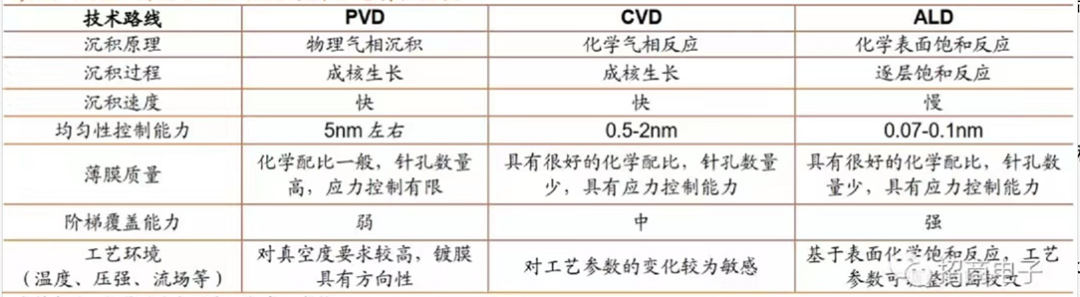

(图为三类薄膜沉积设备特色差异对比)

(图为三类薄膜沉积设备特色差异对比)

传统的PVD是物理层级的反应,氧氩气体、金属离子化之后落下沉积在晶圆片的膜表面。

传统的CVD是化学反应,两种化学气体同时进来,同时发生反应。比如硫化氢再加入一些元素,发生完化学反应之后,废气排掉,剩下的固态物质沉积降落在晶圆片的膜表面。

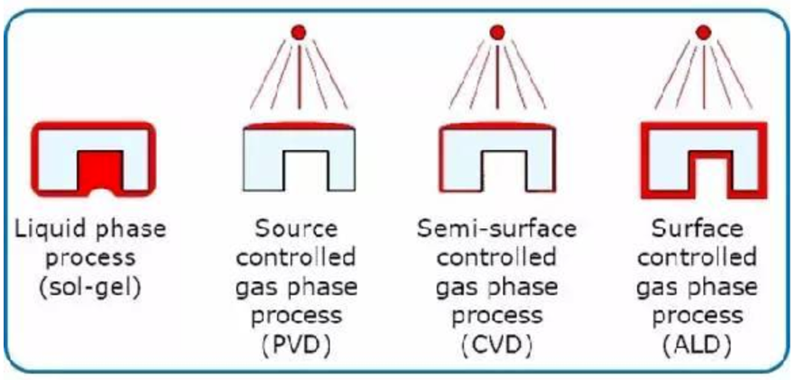

不同于传统的沉积方式,原子层沉积(ALD)是基于原子的反应过程。ALD反应机制是逐层化学饱和吸附反应,这种表面反应具有自限性,通过累积重复这种自限性可以制备所需精确厚度的膜层,连续生长则可以获得致密性高的纳米薄膜。ALD腔体内反应时需要化学有机金属(MO)源,金属原子被碳、氢等有机键合成后,物理性能受到改变;通过载气带入有机金属,饱和化学吸附,有机键被吹落;再通入另一种反应物,同样吹扫;这样一层又一层原子反复地重叠生长出来所需要的膜层及厚度。

ALD设备致膜具有良好的台阶覆盖率、厚度均匀性、致密性、保型性和精度控制好的优点,且能在任何温度下生产。

我们再比较不同的薄膜沉积设备匹配的应用场景:长微米级的膜更适合用PVD或PECVD来沉积。

如果对精度有要求,比如在28nm及其之后的更先进线宽制程,涉及到Gate栅极(金属栅极长多层膜,决定Transistor的性能)、是3D结构芯片制造工艺中更适合ALD工艺应用。

(图为ALD的沉积步骤和ALD应用场景演示)

ALD设备的难点体现在三个方面:其一,体现在针对不同的工艺,设备腔体设计必然不同。因此每一家设备厂商针对不同的材料、不同的工艺,考虑到工艺的特点,所设计的设备也各有差异。

其二,ALD设备的难点还体现在要深入了解各种材料的特性(材料的物理特性、材料之间是否相容)。ALD设备的反应过程比较敏感,需要考虑的因素较多,既要精确控制又要减少材料浪费。如腔体在工艺生产过程中会挥发出一些杂质?化学饱和吸附的条件?氮气吹扫的走向?下一个化学元素进来腔体如何能和上一个化学元素有效地化学反应结合起来?反应过程中是否会冲撞?控制的重复性和可靠性如何?其三,薄膜沉积设备涉及到材料、工艺、软件、电气化自动化控制等一系列跨学科的难题。ALD的反应工作原理看起来很容易理解,但真正把它做成产品,实现商业化、量产化的确不易。

求是缘:ALD设备在下游有哪些广泛的应用领域,不同的应用领域对ALD设备的技术需求有何不同?

郑锦学长:ALD设备应用领域比较广泛,可以满足多种材料、多种不同应用场景的镀膜、修复需求。

ALD首先是应用于泛半导体领域的LCD显示封装领域,后逐渐延伸至集成电路前道、后道制造工序(Chip-let, SIP先进封装)、太阳能(钙钛矿)、钠电池、复合陶瓷、首饰、手表、光学镜头、医疗等先进制造过程中的镀膜应用等。ALD还以其独特的均匀性特色,可针对Fab前道腔体设备上的ESC (静电吸盘)的表层进行修复处理。

按照技术难度要求从难到易排序分别是:半导体(先进制程、RF射频、MEMS、Memory、Logic逻辑芯片等)、泛半导体(太阳能、光电)。

ALE是原子层刻蚀,是ALD的逆向工程。ALE的主要过程是找到合适的反应物跟进行反应,然后再进行吹扫出废弃原子。

ALD设备厂商代表如荷兰ASM,美国AMAT、TEL、Lam Research等,不同厂家的特色也不尽相同。

其中ASM、Lam、Hitachi的优势更体现于在前道工艺,长氧化硅和氮化硅,HK膜层;TEL,KE等则凭借其独特的工艺优势,在金属氮化物和重金属,占据集成电路后道大部分市场份额。

求是缘:您能否为我们介绍不同EPI(外延设备)工艺的分类、特点及市场规模?

郑锦学长:外延是指在衬底晶格上向外再延伸生长材料。

外延设备根据工艺不同大致可分为同质外延(在硅衬底上长硅或锗硅)和异质外延;轻掺外延、重掺外延、不掺杂(Blanket)外延;低温外延和高温外延;常压外延(追求快速生长外延)和减压外延。

产业里主要是以面向硅基的第一代外延设备为主,第二代外延设备是面向砷化镓,第三代外延设备是面向氮化镓和碳化硅。

外延工艺有不同的生产方法,外延设备的腔体设计极为复杂敏感,腔体内是用红外加热,内部的石英件易碎、易爆、易炸,因此我们在设计腔体时确保腔体足够牢固。

我在AMAT(应材)做了13年的EPI外延设备的开发,深刻地体会到设备的原始创新开发的艰难。团队需要耗费大量的时间去调研、选型、设计,验证、仿真,测试等,控制好生长的方向,确保晶格不扭曲错位,避免缺陷产生。保证设备在生长外延过程中的均匀性、可重复性,减少产生金属和颗粒污染。

全球EPI外延设备领域,AMAT应材排名第一,市场占比约85%+,其中先进制程占比约95%+。应材EPI出货量约200+台/年,预计全球市场规模约50-60亿美金。

求是缘:作为薄膜设备领域专家,您如何看待成膜设备领域,特别是ALD、EPI设备的竞争格局和未来的发展趋势?

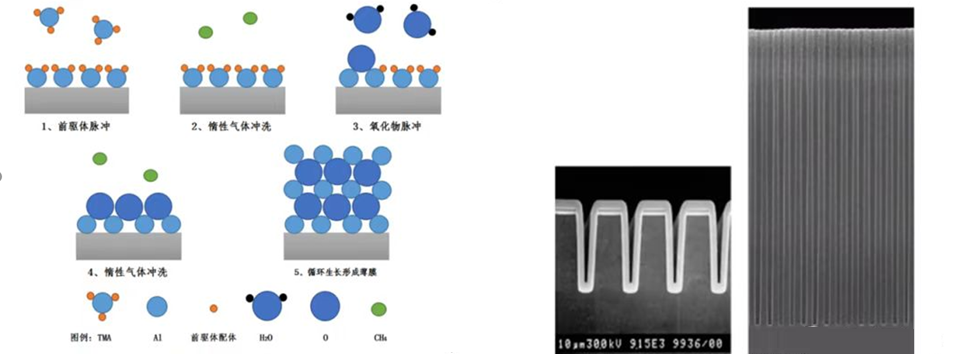

郑锦学长:全球薄膜沉积设备总规模约200亿美元,包含PVD、CVD、ALD、EPI等,其中欧美巨头占据约85%以上的市场份额。

(图为全球薄膜沉积设备市场占比演示)

AMAT早在1993年已经推出了EPI设备,截至目前,应材的EPI外延设备依然是占据绝对垄断的地位,占比约85%以上。

全球ALD设备市场总规模约25-35美金,绝大部分的市场份额被荷兰ASM,美国AMAT、Lam Research和日系分食。

预计未来在新的工艺、新的材料方向会有国产设备团队脱颖而出。

求是缘:与友商相比,原磊纳米团队的优势体现在哪些方面?

郑锦学长:我们团队的特色主要体现在以下方面:

首先,团队有活力、热爱设备开发工作。原磊目前团队128人,研发占比70%,我们在组建团队和挑选员工时非常注重其是否能热爱并专注于自身工作。

其次,团队能坚持低调踏实的做事风格。不炒作热点,踏实做事,不急功近利地赚快钱。围绕我们最熟悉的产品和团队的核心能力来界定我们的业务边界,沉下心来通过大量的实验夯实整机设备的基础材料和核心零部件。

最后,我们保持合理的发展规模和增速。配合产品的开发节奏来适度地增添人力及花钱,保持企业的健康、稳健成长,保障原磊的每一款产品都具备竞争力。我们的第二台设备基本上实现了收支平衡,第三台设备实现正向盈利。

求是缘:我们看到原磊纳米的业务范围比较宽泛,既有ALD/EPI设备的开发,也涉足精密机加和表面处理,未来还会涉及哪些新的领域?这样布局是基于怎样的考量?

郑锦学长:作为设备厂商,我们更深刻地理解设备厂商的技术需求、痛点和标准,能更好地协同部件厂商做好配套工作。

作为整机设备厂商,我们布局精密机加的业务是基于两点考量:其一,部分供应商的核心精密机加的性能和质量不达标;其二,部分精密机加件交期太长,甚至长达6个月。

作为设备企业,针对设备上用的大部分核心零部件开发,我们还是以扶持配套生态厂商为主,围绕半导体设备系统来打造安全健康的产业生态链。原磊团队会在设备开发中建立自己的标准,未来分享给同行和生态伙伴。

(图为原磊的业务据点分布)

求是缘:您能否为我们介绍一下原磊主要设备机台的研发进展及市场拓展情况?

郑锦学长:我们从2018年开始在南京创业。我们团队投入近2年时间,成功开发第一款ALD单腔体设备(Elegant),第一台设备于2020年交付给复旦大学使用,已顺畅运转3年。

基于多年的ALD设备积累,我们已经完成了所有ALD设备应用场景的开发,我们有对应的样品机台,如Class、多片、水平式(平板式)、先进制程等。我们的设备向各个领域渗透,如半导体前道、泛半导体、半导体、医疗、光电、光学镜头镀膜等。

(图为原磊ALD设备GRACE MX系列)

(图为原磊ALD设备ELEGANT II-A系列)

我们的第一款四腔的EPI M300系列外延设备预计在2023下半年进入设备验证流程,预计我们的EPI外延设备在2023-2024年即将跨入新台阶。

求是缘:您之前分别在美国应用材料、新加坡科技局微电子所担任多年的技术专家,后回到南京创业成立原磊纳米。您如何看待这三个组织产业生态之间的差异,以及您个人角色的转变?

郑锦学长:我过去23年的职业生涯中,分别在不同的国家、不同的组织生态工作,经历了不同的角色技术专家、CEO、创始人等角色。

我是2001年进入美国应材工作,2013年离开应材,直至最后担任技术专家的角色,主要负责外延设备及工艺的开发工作。我后又受邀加入Institute of Microelectronics新加坡科技局微电子研究所,在3年的工艺开发过程中,帮团队解决了相关芯片设计中的工艺难题。

2017年我受邀加入到Picosun团队,统筹负责亚太区的研发、市场拓展、销售等管理运营工作。

2018年7月我正式回到南京,组建团队创立南京原磊。

公司一直秉承和围绕“专业、创新、诚信、责任”的文化理念,我自己也在不断思考如何打造一个过硬的团队,以个人技术成长过程中的积极思路和国际公司中的成功经验来磨砺自身管理能力,持续复盘,保持自身技术带头人角色的同时又能兼顾公司的管理。

采访人后记

薄膜沉积设备作为Fab前道工序三大核心工艺设备广泛地应用于集成电路前道制造工艺。放眼业界我们不难发现,成功的海外设备巨头必然是建立在一个安全深厚的产业链生态基础之上。我们国产设备团队更需要紧密携手上下游的供应链零部件、材料伙伴及Fab客户共同开发,逐一突破设备中每一个被卡脖子的关卡,方能实现真正的自主可控。开发精密先进设备不是光靠猛砸钱就能成事,钱还需精准砸对地方。开发先进设备需要一代又一代产业人们接续合力,踏踏实实做产品,在时间的见证下打磨出优质可靠的设备。

(图为被访者与采访志愿者团队合影)

采访人:刘红

编辑:马丹凤

摄影:原磊团队

审核:刘剑滨、徐若松

感谢志愿者阚家梅、常乐参与采访。感谢原磊团队提供采访之协作。